Lasergravur auf Druckgussteilen

Eine Lasergravur auf frisch entformten Rohteil war lange Zeit – aufgrund Minderung der Beschriftungsqualität (vor allem DataMatrix Codes) die durch anschließende Zwischen- bzw. Nachbearbeitungsprozesse hervorgerufen wurde, nicht denkbar.

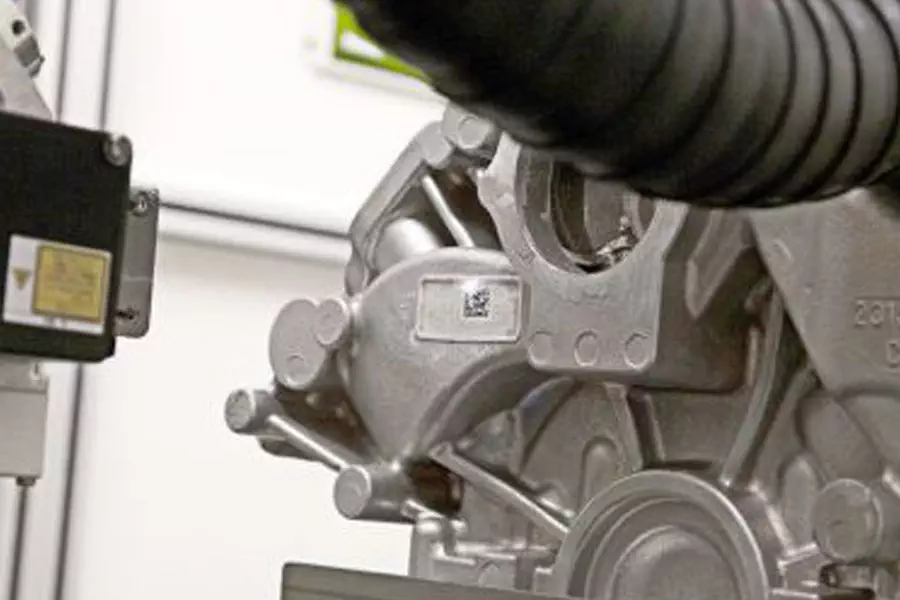

Zwischenzeitlich können diese Qualitätseinbußen verhindert werden – auch wenn die Lasergravur unmittelbar nach der Entnahme aus der Form erfolgt. Die Ermittlung optimaler Parameter sowie der Einsatz leistungsstärkere Laser ermöglichen es, den Anforderungen gerecht zu werden und eine vollständige Rückverfolgbarkeit der Komponenten zu ermöglichen. Eine Lesbarkeit des Datamatrix Codes – auch nach invasiven Bearbeitungsschritten wie Sand- oder Kugelstrahlen – ist garantiert.

LASIT entwickelte Lösungen für

- eigenständige Anlagen

- Integration in Fertigungslinien

Darunter auch 24 Systeme bei denen das Be- und Entladen in der Hauptparallelzeit erfolgt, sowie 5 Stationen für die Einbindung in Roboterinseln, deren Stärke die hohe Produktivität durch die Kooperation mit dem Roboter ist.

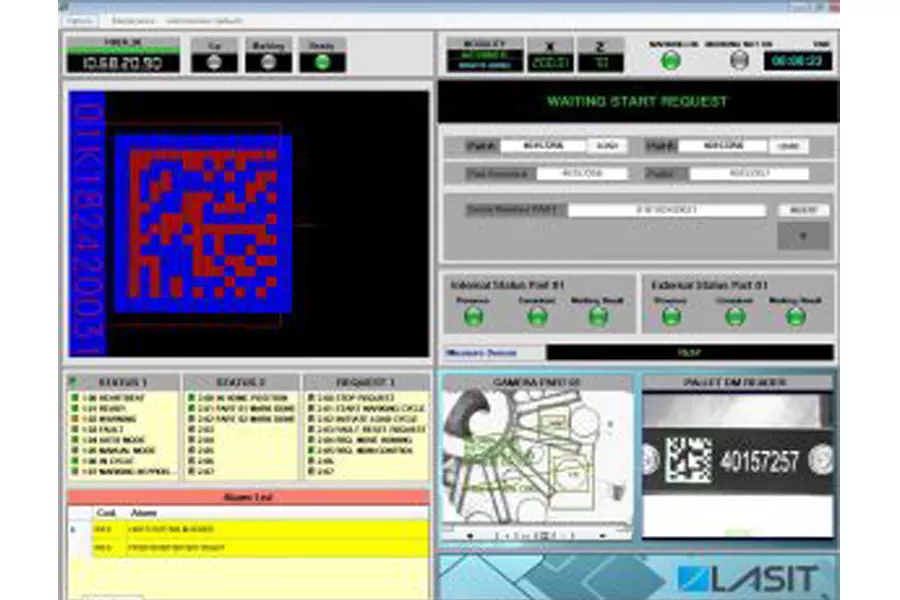

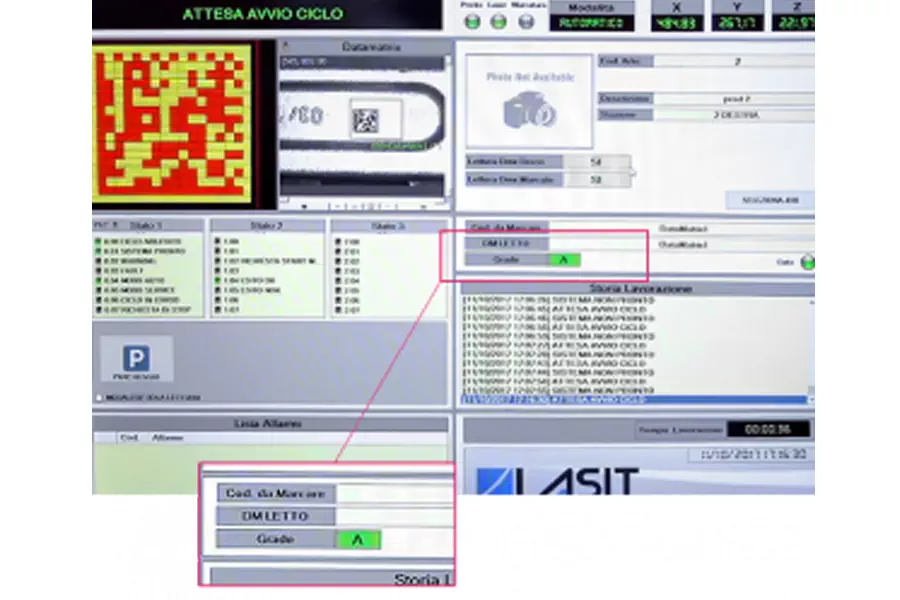

Software nach Maß

Wir entwickeln die Software für ein automatisches Datenmanagement

Autofokus

In das Beschriftungssystem integrierte Einheit für die automatische Fokussierung

Kamerasysteme

für die automatische Zentrierung und Qualitätsprüfung des Codes

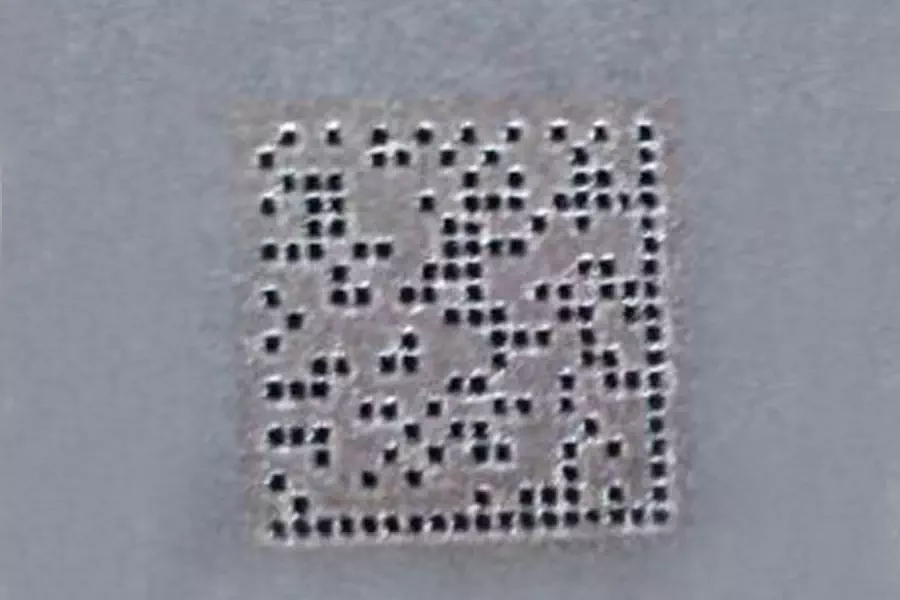

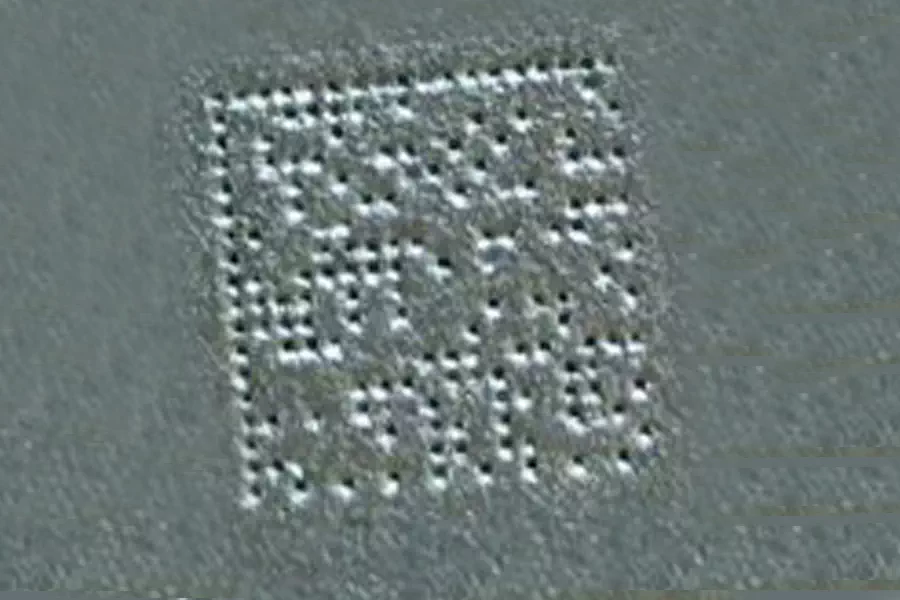

Lasergravur vor dem Sandstrahlen

Beim Sand- und Kugelstrahlverfahren handelt es sich um besonders invasive Prozesse, die zwangsläufig eine Gefahr für den DataMatrix Code sowie dessen Lesbarkeit darstellen.

LASIT hat eine Lösung entwickelt, die verhindert, dass der DataMatrix Code unleserlich wird.

Die Lösung liegt in tiefen Gravuren mit spezifischen Parametern und Geometrien, die spezifisch für Druckgussteile konzipiert wurden. Meistens werden Hochleistungslaser mit 100, 200 oder 300 Watt Spitzenleistung eingesetzt. Damit einhergehend werden ebenfalls extrem schnelle Prozessabläufe garantiert.

Integriertes Robotersystem

Seit Jahren hebt sich LASIT in Sachen Fähigkeit der Automatisierung und Vielseitigkeit der Systeme von den Mitbewerbern ab. Vor allem im Bereich Druckgusskomponenten hat eine Spezialisierung zur Herstellung integrierter Systeme stattgefunden.

LASIT ist Experte für die Umsetzung von kunden-/anwendungsspezifischer Lasersysteme. Es wurden bereits zahlreiche, hochkomplexe Projekte mit integrierten Lösungen verwirklicht. Immer im Fokus: Systemlösung für ein bestehendes Problem.

Die Beschriftungskammer für Motorblöcke

An jedem Eingang befindet sich ein Shuttle, über das die zu markierende Komponente zugeführt wird. Das Herzstück des Systems: ABB-Roboter mit sechs Achsen (der jede Position erreicht).

Das Druckgussteil kann so auch grob positioniert in die Beschriftungskabine befördert werden – Unabhängig von der Ausrichtung wir das Werkstück – mit Hilfe eines 3D-Scanners – ain die korrekte Beschriftungsposition gebracht.

Vision-System

Das Vision-System ist eine Kamera die am Beschriftungskopf angebracht ist. Die Kamera erkennt das Druckgussteil und leitet die Position der Beschriftung sowie den Beschriftungsbereich ab. Somit kann der Beschriftungslaser den zugehörigen Code prozesssicher auf der Komponente aufbringen.

Bei der Einfahrt des Druckgussteils in die Kammer, positioniert der Roboter das 3D-System so, dass die Komponente vollständig gescannt wird. Das Ergebnis ist eine vollständige 3D-Aufnahme des Werkstücks. Mit dieser Aufnahme lässt sich das Werkstück in der Datenbank des Beschriftungssystems eindeutig identifizieren. Der Roboter wird via Software instruiert, die gewünschte Beschriftungsposition – unabhängig von der Ausrichtung des Werkstücks – auf der Fläche anzufahren. Gleichzeitig wird das Beschriftungslayout an den Laser übertragen und der DataMatrix Code mit den Informationen aus dem werksinternen Datenbanksystem des Kunden aktualisiert. Kurz vor dem Start der Beschriftung korrigiert ein Lasermesssystem (Autofokus) die Position des Roboters, um den Fokus des Lasers sicherzustellen.

Dieses System sorgt ebenso für die Erfassung und Bewertung des beschrifteten Codes. Zur Überwachung werden dem Bediener die entsprechenden Ergebnisse und Daten direkt auf dem Bildschirm angezeigt. Anschließend kann das beschriftete Druckgussteil entnommen werden und ohne Zeitverlust einen neuen Zyklus starten.

Ein installiertes Kamerasystem stellt zudem die Überwachung des Vorgangs innerhalb der Kammer sicher. Es zeichnet alle Vorgänge auf, damit Ursachen etwaiger Störungen im Anschluss überprüft und analysiert werden können.

Anschließend kann das beschriftete Druckgussteil entnommen und ohne Zeitverlust ein neuer Zyklus gestartet werden.

Nutzung der Hauptparallelzeit durch die Laserbeschriftung mit Roboter

Eine zukunftsweisende, von LASIT entwickelte Lösung ist der FlySwap. Dieses Beschriftungssystem basiert auf dem Einsatz eines Roboters, der das Be- und Entladen großer Werkstücke übernimmt. Die Zweifach- Ladestation kommt ohne Drehtisch aus. Sie wurde speziell konzipiert, um das Beladen und die Positionierung mittels Roboterarm von oben her zu erleichtern.

Die obere Tür ist pneumatisch betrieben und gleichzeitig platzsparend. Die Arbeitsfläche von 580×330 mm eignet sich für große Druckgussteile und die Positionierung der Aufnahmen.

Ein Abstandssensor ist für den Beschriftungsprozess unerlässlich. Auf diese Weise können minimale Schwankungen, resultierend auf den Toleranzen der Druckgussteile, korrigiert und die Fokussierung des Beschriftungslasers sichergestellt werden. Somit wird stets ein optimales Ergebnis garantiert.

Unsere Lösungen für die Gießereibranche

Roboterunterstützte Laserbeschriftung von Druckgussteilen: Ein Spitzenreiter in puncto Abmessungen und Leistung.

Die Hauptparallelzeit wird nicht nur auf den Drehtisch verteilt: LASIT überträgt sie auch auf die Beschriftung und Überprüfung von Druckgussteilen.

Zwei Prozessschritte in einer Station: Produktivitätsverdopplung für Hersteller von Turboladern.

Unsere Vorteile

![]()

Ein einziger Anbieter

Nur ein Ansprechpartner,

vom Design bis zur Umsetzung

![]()

Schnittstelle

PROFIBUS, PROFINET

und PROFIsafe Protokolle

![]()

Integration

Integration in MES/ERP Systeme

![]()

Industrie 4.0

Interaktion mit den betrieblichen

Datenbanken für Industrie 4.0

![]()

Kamerasysteme

Automatische Zentrierung, Prüfung von

2D Codes und zugehöriges Code-Grading, OCR Erkennung

![]()

Lasersysteme

Für alle Anwendungsgebiete und

die Integration in Produktionsketten